自行车自适应内变速系统

作者:2016级本科生 易希理 余宗泽 杜伯源 机械工程系

指导老师:邵珠峰 机械工程系

关键词:自适应变速 内变速

摘要

该款自行车自适应内变速系统用纯机械的自动换档机构,免除复杂的电控系统,提高了系统的可靠性,响应速度加快;不需要另外加装发电花鼓或电池,使结构更加紧凑;采用内变速系统,维护简单,安全性高。结构采用弹簧等柔性连接机构,配合牵拉传递机构和棘轮机构,能够实现变速比随输入扭矩改变而变化即自动变速功能,和无级变速功能。

工作原理

该项目旨在通过研制可自适应调节传动比的内变速系统,通过踩踏力度的输入实时调节传动比,在面对不同外界环境时能够适应稳定的踩踏速率及踩踏力度,提高骑行的舒适程度;通过无级变速结构减小有限挡位带来的冲击,并无缝匹配不同大小的力矩;同时其作为内变速系统可以有效避免可能的外部冲击,且能够最大程度保有与现有主流自行车架的兼容性。

388.png)

图1 系统原理图

首先,为了将扭矩大小线性映射为机构的运动,扭矩输入盘通过弹簧与同步带等组成的结构与动力输入盘柔性相连,当动力输入盘所受输入力矩变化时,由于两盘间弹簧等柔性连接机构的作用,两盘间的夹角会产生与力矩成线性关系的变化。而在扭矩传递盘上,有一组可沿盘径向滑动的滑块结构,两盘间夹角变化可使得该滑块结构随角度变化进行径向运动,而此运动在后续结构中可以进一步映射到传动比变化。简而言之,借助两盘间的柔性连接和滑块结构,扭矩传递盘上的滑块可根据输入力矩的变化运动到圆盘径向不同位置。

其次,对于无极变速方面,我们给出了基于多组凸轮及棘轮的无级变速机构。具体工作方式如下,为方便理解图中只留有一组凸轮棘轮结构:

随着输入盘的旋转,多组滑块绕轴线运动,且会随力矩变化沿径向运动。滑块的一部分作为凸轮结构的导杆,当导杆拨动凸轮旋转时,凸轮的旋转能通过绳索牵拉带动一组棘轮,实现输出端的运动。

785.png)

图2 输入部分原理图

而整个变速机构有多组凸轮棘轮机构,每一组该机构带动一组棘轮运动。

831.png)

图3 棘轮牵拉部分原理图

由于棘轮的速度选择特性,输出端一直由最高速度的凸轮棘轮机构实际输出,从而实现了相对较为平缓的传动比变化。而每组棘轮都装有回弹结构,当滑块脱离凸轮时棘轮与凸轮自动回归初始位置,等待进行下一轮牵拉。

944.png)

图4 输出结构原理图

为方便解释,这里使用的是未经优化的凸轮进行说明。下图为单一凸轮棘轮机构传动时的传动比反比曲线:

1005.png)

而多组凸轮棘轮机构共同传动时,传动比反比随时间曲线如图中红色曲线:

1041.png)

可以看出,采用多组凸轮棘轮机构,且其数量与滑块数量互质,能够有效平缓传动比的变化。

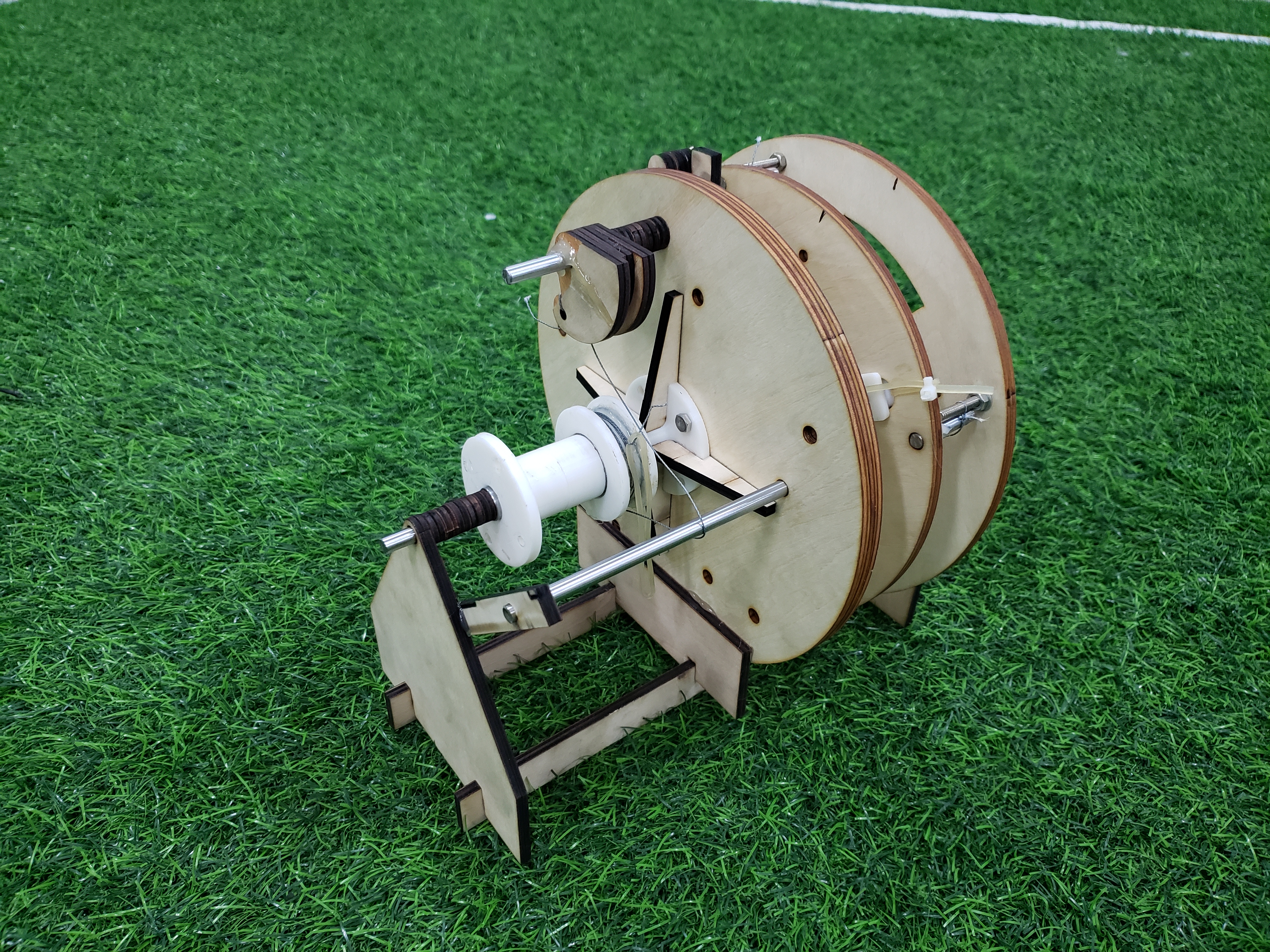

样机制作

原理样机目的是验证自适应变速原理是否可行,至于传动效率与体积等都暂时忽略。为了控制制作成本,同时方便组装,因此原理样机尺寸较大,且简化了部分结构。原理样机主要板件均为激光切割的胶合板,其他零件除标准件外均为3D打印件。棘轮部分由于制作难度大,精度要求高,因而选择使用单向轴承替代棘轮。同时为了方便固定与测试,还设计并制作了支架。

1257.png)

图4 原理样机